原薬(API)ができるまで〜みなさまの健康をそっと⽀えています〜

原薬とは?

みなさんは“原薬(げんやく)”という言葉を聞いたことがありますか。

原薬(API、英:active pharmaceutical ingredient)とは、くすりの中に含まれる有効成分のことです。

市販されているOTC医薬品のパッケージには、有効成分として必ず原薬の名前と含有量が書いてあります。

例えば、気管支喘息のくすりの中には、気管支を拡げたり、炎症を抑えたりする有効成分が入っています。

この有効成分は、くすり1回分の全体量からみるとごくわずかしか入っていませんが、くすりが効くためには、この有効成分の品質が重要になります。

私たちHAMARIは、この“有効成分=原薬”を、工場の大きな反応釜の中で、様々な化合物を出発原料にして化学反応を起こし作っています。

出来上がった原薬は、厳しい品質チェックを行った後、製薬会社に届けられます。

その後は製薬会社で様々な添加剤と混合され、錠剤や顆粒剤・シロップ剤・軟膏(クリーム)・湿布(テープ)・目薬などに加工・包装され、晴れて「くすり」となります。

厳格な品質試験をクリアした「くすり」のみが製薬会社より出荷され、みなさんのお近くの医療機関・調剤薬局・ドラッグストアに届けられ、健康維持に役立っているのです。

原薬製造フロー

-

原料の受け入れAcceptance of raw materials

原薬の材料(出発原料)は、世界中にある原料メーカーの中から選定します。

求めている品質かどうか、安定供給が可能かどうか、環境に優しい方法で作られているかどうか、違法な方法で製造されていないかどうかなど、たくさんの観点から評価・選定したうえで仕入れをおこないます。

さらに入荷した原料に対して厳しい品質確認をおこない、これをクリアした原料のみを受け入れます。

-

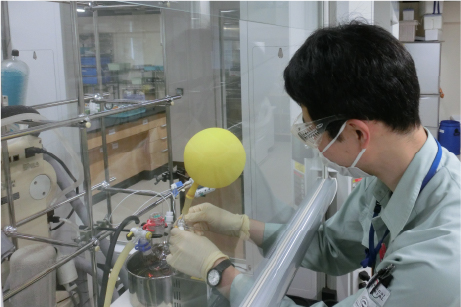

仕込み・反応Preparation / Reaction

実験室で何度も検討し、完成した作業条件を元に、工場での製造を行います。

この作業条件は、いつ、どこで、だれが製造を行っても高純度の原薬が出来るよう、細かな作業手順(操作法)が決められています。

反応の規模(スケール)は、実験室では最大でも数10 Lですが、工場では1000 Lなど人が入れるくらい大きな反応器(反応釜)で製造作業を行います。

まず工場に搬入した複数の原料を、手順で定められたとおり、正確に計量します。

原料は固体・液体・気体など様々な状態にありますが、それぞれに適した方法を用いて、順番に反応釜へ投入し、大型の攪拌装置で液体を攪拌することで、反応を進めます。

目的の化合物を効率よく得るには、温度管理・圧力・液性が酸性か塩基性か・撹拌方法など様々な条件がありますが、それぞれに適した反応釜・撹拌装置を選定します。

目的の化合物が合成されているかは、分析装置を用いて適宜確認します。

-

後処理Aftertreatment

化学反応が終わると、反応液から目的物を取り出します。

取り出し方法は、反応液を濃縮する・水や有機溶媒を投入し分液操作により目的物を抽出する・不要物をろ過して取り除くなど、この工程においても様々な方法を用います。

数種類の方法を組み合わせて、目的物をロスなく高純度で抽出します。

-

晶析(再結晶)Crystallization

液体に溶けている状態の目的物を、不純物を含まない粉末や結晶として析出させることを晶析(再結晶)といいます。

後処理した溶液に目的物が溶解しにくい液体を投入します。すると、目的物は徐々に晶析します。

晶析温度や液体を加える速さなどを管理する事で、より純度の高い粉末や結晶が得られるように工夫しています。

-

分離Filtration

目的物が析出した液体を、ろ過装置を使ってろ過し、粉末や結晶となった目的物を取り出します。

ろ過装置は、目的物の性質(結晶の細かさ、吸湿性など)に合わせて使い分けます。

-

乾燥・粉砕Drying・Milling

乾燥機を使って粉末や結晶を乾燥させます。

化合物の性質に合わせて様々な種類を使い分けます。

乾燥した結晶は、くすりの効果が一定になるように粉砕機を使って粉末や結晶の大きさを揃えます。

-

包装・出荷Packing・Shipment

一般的に原薬は、1回の化学反応ではできあがりません。

“仕込み・反応“から“乾燥“までの工程を数回繰り返して、ようやくできあがります。

完成した原薬には、厳しい品質試験が行われます。

品質基準に適合した原薬だけが製薬会社へ出荷され、くすり(医薬品)に加工されます。