フロー合成(連続生産)

フロー合成(連続生産)とは

連続生産(Continuous Manufacturing)とは、製造プロセスが稼働している期間中、連続的に原料又はそれらの混合物を製造工程内に供給し、生産物を継続的に生産する方法です。その中でもフロー化学(Flow chemistry)を技術基盤とするフロー合成は、送液ポンプとマイクロリアクターやカラムリアクターなどを組み合わせた反応装置を用いて、物質変換を連続的におこなう合成手法の一つとして特に注目を集めています。

フロー合成のメリット

フロー合成には以下のような利点があります。

- スケールアップが容易であり、プロセス開発期間の短縮を見込むことができる

- 精密な滞留時間制御や温度コントロールが容易であり、副反応を抑え、高収率・高純度で目的物が得られる

- 原材料の投入量の制御や運転時間により合成量の調整が可能である

- 反応装置の小型化が容易で、省スペース化/設備コストダウンにつながる

- バッチ法に比べて熱効率が高く、加熱や冷却に要するエネルギーが少ないため、省エネルギー化/作業時間の短縮が実現できる

- バッチ法では取扱が困難な活性種をリアクター内で発生させることにより合成中間体として利用できる

- 発熱や爆発の危険性の低減

- 有害物質への暴露量低減 (封じ込めが容易)

以上の点より、「持続可能な開発目標(SDGs)」や、持続成長可能な化学工業のあり方を提言する「グリーン・サステイナブル・ケミストリー(GSC)」の観点からも価値の高い手法であると考えられます。

医薬品原薬の製造とフロー合成

近年、米食品医薬品局(FDA)や医薬品医療機器総合機構(PMDA)により企業での取り組みが推奨されています。

高品質な医薬品原薬・中間体の安定供給に向けて、省エネルギー・低環境負荷など環境に配慮した、持続可能な製造プロセスの実現につながる「フロー合成による連続生産」 この技術革新に、浜理薬品は積極的に取り組んでいます。

HAMARIにおけるフロー合成

研究成果・検討実績

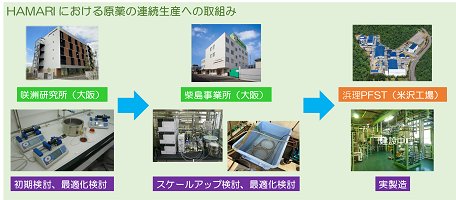

HAMARIは、2016年からフロー合成に注目し研究を開始しました。以降、工業化に向け積極的に検討を重ねています。

| 2016.09 – 2018.02 | 大阪府立大学 柳 日馨(リュウ イルヒョン)教授の指導のもと、フロー合成の基礎技術を習得 |

| 2017.06 | フロー・マイクロ合成研究会に加入 |

| 2019.01 – | 社内にフロー合成専門部署を新設 |

| 2020.04 – | 浜理USA(SDRC)と連携し、創薬の加速を指向したフロー合成研究を開始 |

| 浜理PFST 米沢工場と連携し、製薬・工業化を指向したフロー合成研究を推進 |

事例紹介

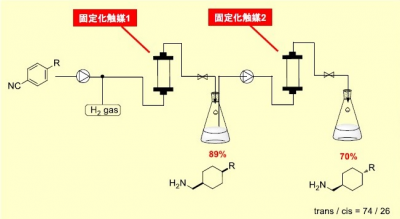

Packed-bed反応器を使用する接触還元-異性化の連続反応

Packed-bed反応器を使用して「ベンゾニトリル誘導体」のシアノ基の還元と核還元を同時に行い、その後の異性化を連続で行うことでシクロヘキサン誘導体をジアステレオ選択的合成する手法を開発しました。

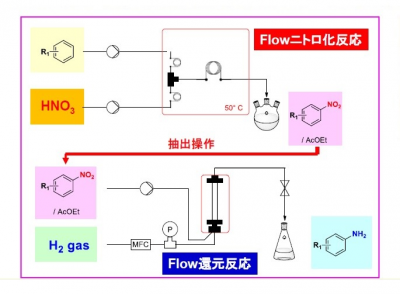

芳香族アミン類の合成

芳香族化合物のニトロ化をインラインで実施後、反応物の抽出液をPacked-bed反応器に送液し、接触還元することでアニリン誘導体を合成しました。

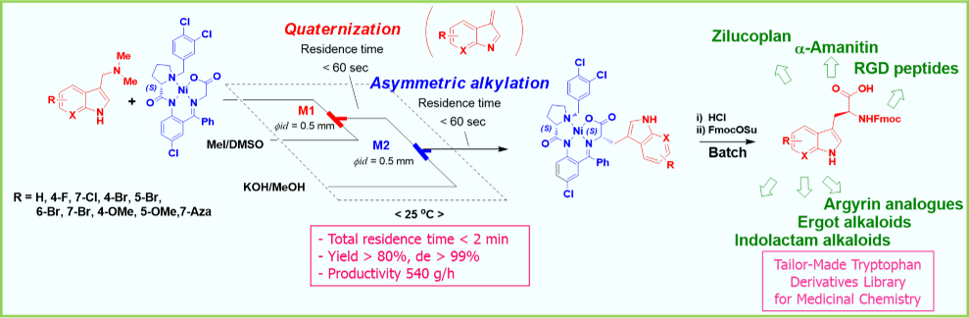

連続Flow不斉アルキル化反応を利用する非天然型トリプトファン誘導体の迅速かつ効率的な合成

バッチ反応での初期検討結果から、フロー反応システムを設計・最適化することで、種々のトリプトファン誘導体前駆体を、短時間で高収率かつ高立体選択的に合成することに成功しました。さらに、得られた前駆体から対応する非天然型トリプトファン誘導体を容易に合成できます。(Org. Biomol. Chem. 2022, 20, 8331-8340.)

主な実績(数g ~数100 gスケール)

- 接触還元反応

- ニトロ化反応

- ボラン還元反応

- 不斉アルキル化反応

- Swern酸化反応

- 液-液2相系反応

- 縮合反応

- フラッシュ化学反応

- 光化学反応

保有設備

強制薄膜式マイクロリアクター ULREA(アルリア)

1~30 μmの強制薄膜マイクロ流路で急速に2液を拡散・混合することで、反応時間の短縮、収率の向上、省エネルギー・低動力を可能とした湿式連続プロセスが実現可能。

連続プロセスとしてのナノ粒子・マイクロ粒子の精密な粒子設計および表面処理が可能。

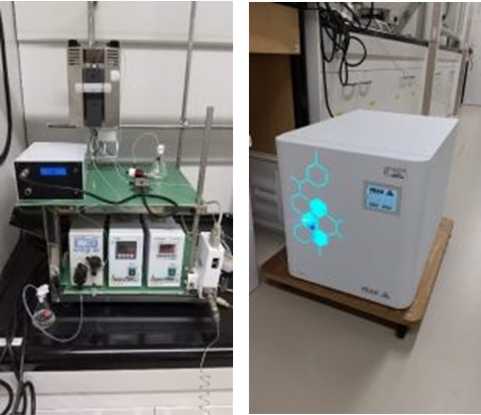

フロー水素還元装置

EYELA社製カラムリアクター、MFC(マスフローコントローラー)、水素発生装置により、連続的な接触還元が可能。