工場で続く赤字

1990年頃、HAMARIの製造拠点である浜理PFST 米沢工場(旧 米沢浜理薬品工業)は大きな累積赤字を抱えていました。赤字脱却のため、髙美時郎が赴任しました。そこで目にしたのは、頻繁に機械が壊れて止まる製造ライン。やむなく月一回の機器点検日を設け、製造作業を中止して整備を行いましたが、修理工具もすぐに紛失するという有り様。まずは膨らみすぎた設備関係の費用削減から取り組むことになりました。

1990年頃、HAMARIの製造拠点である浜理PFST 米沢工場(旧 米沢浜理薬品工業)は大きな累積赤字を抱えていました。赤字脱却のため、髙美時郎が赴任しました。そこで目にしたのは、頻繁に機械が壊れて止まる製造ライン。やむなく月一回の機器点検日を設け、製造作業を中止して整備を行いましたが、修理工具もすぐに紛失するという有り様。まずは膨らみすぎた設備関係の費用削減から取り組むことになりました。

同じ頃、ある製品が非常に優れていたことから米国で販売する計画が進み、米国の製薬会社様が米沢工場に視察に訪れることになりました。工場の掃除、錆落とし、更にペンキを塗り、視察に臨みました。しかし、後日届いたレポートには散々な評価が書かれていたのです。一部の反応釜に油汚れが残り、片付いていない備品が見つかりました。同業他社でも、当時は同様の厳しい指摘があったそうです。

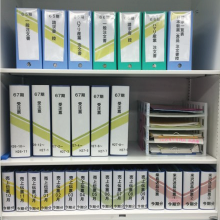

その後、髙美時郎は工場の自動化に関するセミナーに参加し、TPM(トータル プロダクティブ メンテナンス)が重要であること、そして「TPMの前に3S(整理、整頓、清掃)が不可欠である」ということを学びました。これをきっかけとして、上記のセミナー講師に5S(整理、整頓、清掃、清潔、躾)と業務改善とを組み合わせる手法の指導を受けました。

「この手法で米沢の黒字化だけでなく、GMPを世界レベルにするための土台作りをする」

髙美時郎の強い信念とリーダーシップの下、1992年から5S活動と業務改善とを組み合わせた取組みがスタート。サークルと呼ぶ小集団単位で、全員参加で日々の活動を積み上げていきました。

そしてついに、1996年以降は赤字体質の脱却につなげる事が出来ました。また、1997年には、米国FDAの査察で適合の評価を得ることができました。現在は、浜理薬品工業、浜理PFST 米沢工場、及び千歳工場(旧 チトセ浜理薬品)の3サイトで名称を「GOEs活動」と統一し、「組織の活性化、業務効率の追求、信頼される製品の追求」のために社員一丸となって日々改善改良に取り組んでいます。